Extrudarea cu un singur șnec utilizează un singur șnec rotativ, în timp ce extrudarea cu două șnecuri se bazează pe două șnecuri interconectate pentru o amestecare îmbunătățită. Această diferență afectează calitatea produsului și controlul procesului. Pentru o producție simplă, de volum mare, unButoi cu șurub unic din plasticse potrivește majorității nevoilor.Butoaie de extrudare cu șurub dubluşiȘuruburi duble pentru extrudere din plasticexcelează în amestecarea complexă.

Extrudarea cu un singur șurub explicată

Cum funcționează extrudarea cu un singur șurub

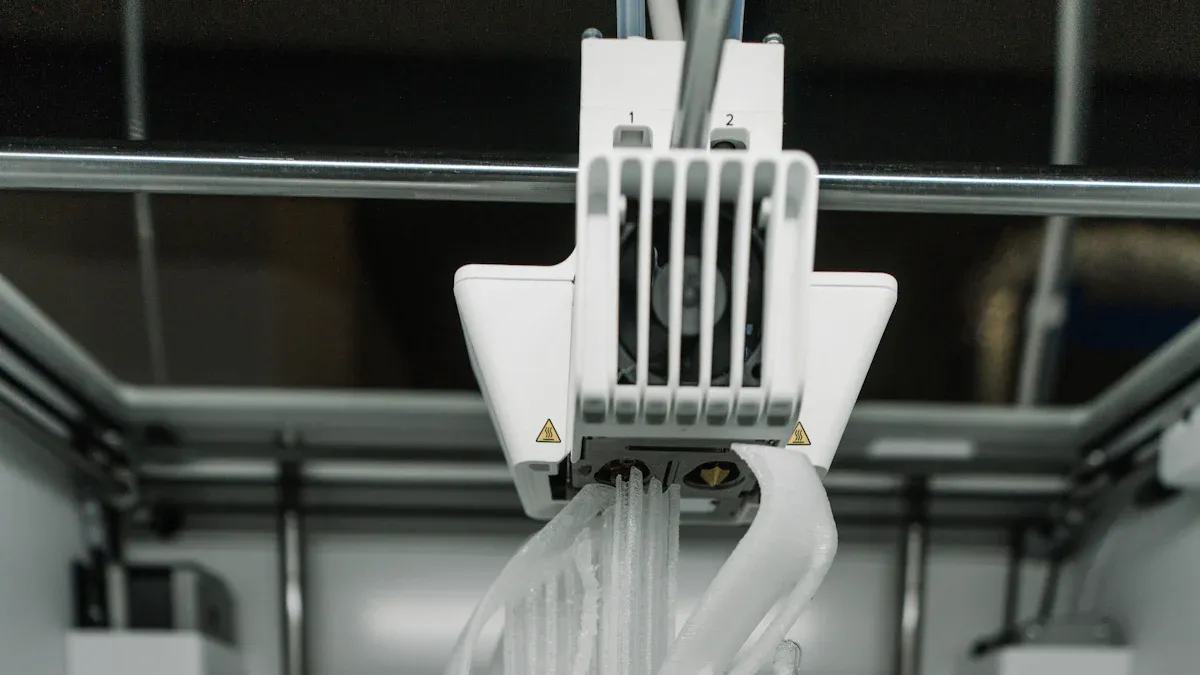

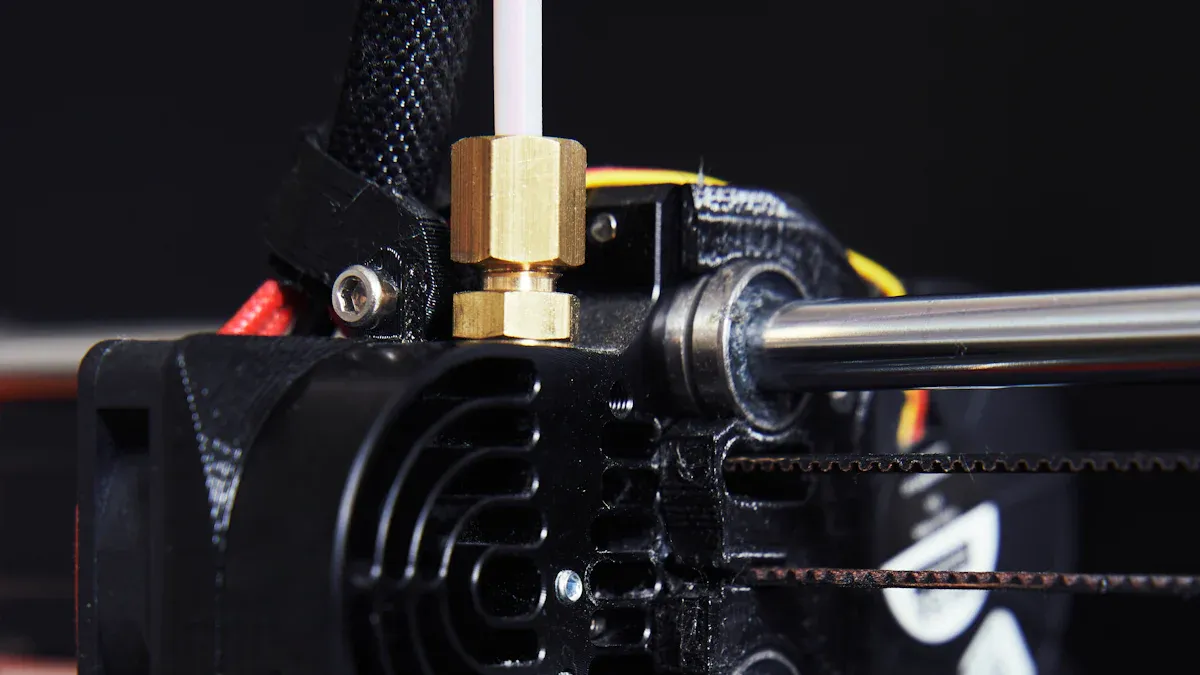

Extrudarea cu un singur șurub utilizează un singur șurub rotativ în interiorul unui cilindru încălzit. Șurubul deplasează materialul brut din plastic sau cauciuc înainte, unde frecarea și căldura îl topesc. Materialul topit trece printr-o matriță pentru a forma o formă continuă. Operatorii controlează parametrii cheie ai procesului, cum ar fi temperatura cilindrului (de obicei 160–180 °C), viteza șurubului și temperatura matriței. Viteza unității de preluare și temperatura rezervorului de apă ajută la controlul diametrului produsului final și al răcirii. Șurubul efectuează...trei funcții principale: transportul, topirea și amestecarea. Designul butoiuluiCaracteristici precum revenirea dură și placarea cu crom reduc frecarea și lipirea, asigurând o funcționare lină.

Avantajele extrudării cu un singur șurub

Producătorii alegextrudare cu un singur șurubpentru simplitatea și rentabilitatea sa. Designul permite o operare și o întreținere ușoară. Investițiile inițiale și costurile de operare mai mici îl fac atractiv pentru multe afaceri.Eficiență energeticăiese în evidență prin faptul că sistemul utilizează încălzire optimizată și mai puține piese mobile. Operatorii pot obține o calitate constantă a produsului prin reglarea temperaturii, presiunii și vitezei șnecului. Sistemul gestionează o gamă largă de materii prime, ceea ce îl face versatil pentru diferite nevoi de producție.

Sfat: Întreținerea regulată și monitorizarea energiei în timp real pot îmbunătăți și mai mult eficiența și calitatea produsului.

Limitările extrudării cu un singur șurub

Extrudarea cu un singur șnec se confruntă cu unele provocări. Randamentul poate deveni instabil la viteze mari ale șnecului, limitând ratele de producție. Menținerea temperaturii topiturii și a omogenității produsului poate fi dificilă, în special în cazul materialelor complexe. Procesul se poate confrunta cu amestecări avansate sau formulări care necesită un control precis. Comportamentul de alimentare și randamentul depind, de asemenea, în mare măsură de designul șnecului și de geometria deschiderii de alimentare.

Aplicații tipice ale extrudării cu un singur șurub

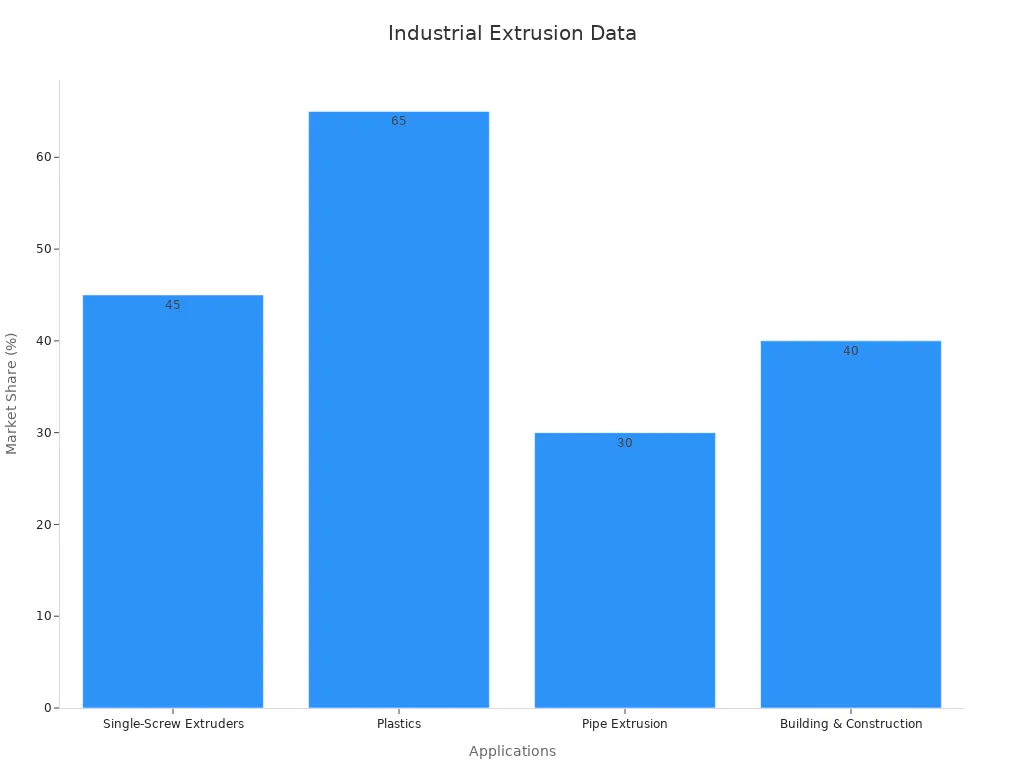

Extrudarea cu un singur șnec își găsește utilizarea în multe industrii. Ambalajele conduc piața, cu o cotă de piață de aproximativ 60%, producând filme și foi din polimeri precum PE, PP și PVC. Sectorul construcțiilor îl folosește pentru țevi și profile, în timp ce producătorii de automobile se bazează pe el pentru piese interioare și exterioare. Industriile medicale, de bunuri de larg consum și electronice beneficiază, de asemenea, de această tehnologie.

| Tipul modelului | Diametrul șurubului (mm) | Raportul L:D | Putere motor (kW) | Capacitate de ieșire (kg/oră) | Note privind eficiența și standardele |

|---|---|---|---|---|---|

| Șurub unic de înaltă eficiență | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | Rată cu 20-30% mai mare; Motoare Siemens de curent alternativ, certificate CE |

| Șurub unic standard normal | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Componente de calitate standard |

Prezentare generală a extrudării cu șurub dublu

Cum funcționează extrudarea cu șurub dublu

Extrudare cu șurub dubluutilizează două șuruburi interconectate care se rotesc în interiorul unui butoi încălzit. Operatorii introduc materii prime precum pelete sau pulberi în buncăr. Șuruburile deplasează materialul înainte, comprimându-l și frământându-l. Căldura din butoi și frecarea șuruburilor topesc materialul. Elemente specializate ale șuruburilor amestecă și omogenizează topitura, asigurând o dispersie uniformă a aditivilor. Materialul topit trece apoi printr-o matriță pentru a forma produsul final. Butoaie modulare cu zone de încălzire și răcire permit un control precis al temperaturii. Zonele de ventilație elimină aerul și substanțele volatile, îmbunătățind calitatea produsului.

Punctele forte ale extrudării cu șurub dublu

Extrudarea cu șnec dublu oferă mai multe avantaje:

- Amestecare și omogenizare superioară datorită șnecurilor interconectate.

- Forțe mari de forfecareîmbunătățirea amestecării și uniformității produsului.

- Designul modular permite o adaptare ușoară la diferite materiale.

- Controlul îmbunătățit al temperaturii reduce degradarea termică.

- Randamentul și productivitatea ridicate susțin producția la scară largă.

- Configurațiile flexibile ale șuruburilor optimizează procesarea pentru diverși polimeri.

- Control îmbunătățit al procesului cu reglare independentă a vitezei șurubului și a temperaturii.

- Durată de viață mai lungă a echipamentului, deoarece sarcina este împărțită între două șuruburi.

| Aspect tehnic | Descriere |

|---|---|

| Amestecare și omogenizare superioară | Șuruburile interconectate creează efecte de forfecare și frământare pentru o amestecare uniformă. |

| Randament și productivitate ridicate | Șuruburile corotative permit rate de producție și eficiență mai mari. |

| Versatilitate | Capabil să proceseze diverși polimeri și formulări complexe. |

Puncte slabe ale extrudării cu șurub dublu

- Extruderele cu șnec dublu au o structură complexă și un cost mai mare.

- Fluxul de material din interiorul extruderului este dificil de modelat și prezis.

- Pot apărea fluctuații de presiune din cauza geometriei șurubului.

- Monitorizarea dimensiunii particulelor și a stabilității procesului prezintă provocări.

- Trecerea de la laborator la producție necesită o ajustare atentă.

Utilizări comune pentru extrudarea cu șurub dublu

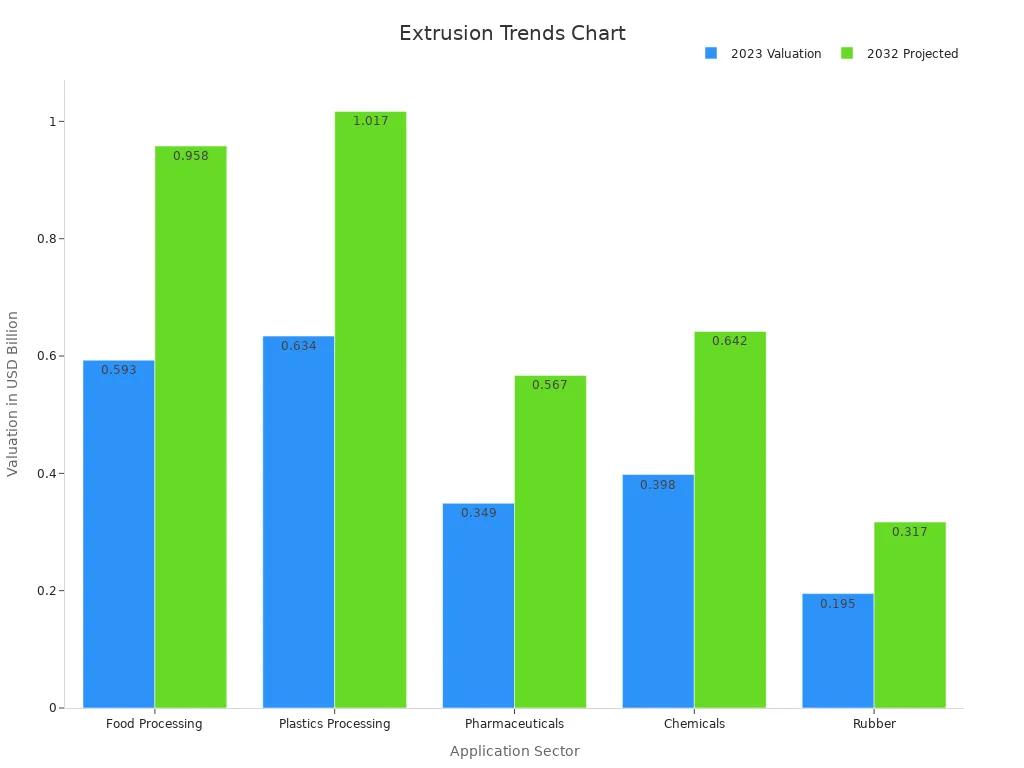

Extruderele cu șnec dublu joacă un rol cheie în multe industrii. Producătorii le folosesc pentru compoundarea materialelor plastice, prelucrarea materialelor reciclate și producerea de bioplastice. Industria alimentară se bazează pe ele pentru gustări, cereale și hrană pentru animale de companie. Companiile farmaceutice utilizează extrudarea cu șnec dublu pentru fabricarea formelor farmaceutice solide. Sectoarele chimice și al cauciucului beneficiază, de asemenea, de amestecarea și controlul precis al acestora. Piața extruderelor cu șnec dublu continuă să crească, impulsionată de cererea din Asia-Pacific, Europa și America de Nord.

Extrudare cu un singur șurub vs. extrudare cu două șuruburi: comparații cheie

Diferențe de design și mecanism

Extrudare cu un singur șurubutilizează un singur șurub rotativ cu un model elicoidal simplu. Acest design împinge materialul înainte prin cilindru. În schimb, extruderele cu șurub dublu au două șuruburi care se angrenează. Aceste șuruburi se pot roti în aceleași direcții sau în direcții opuse și includ adesea blocuri de frământare pentru o amestecare mai bună. Tabelul de mai jos evidențiază principalele diferențe tehnice:

| Aspect | Extruder cu un singur șurub | Extruder cu șurub dublu |

|---|---|---|

| Design cu șurub | Șurub rotativ simplu cu un model elicoidal care împinge materialul înainte. | Două șuruburi interconectate, posibil corelați sau contrarotative, cu geometrii complexe, inclusiv blocuri de frământare. |

| Capacitate de amestecare | Potrivit pentru materiale omogene și amestecare simplă. | Amestecare superioară datorită șuruburilor interconectate, permițând o mai bună dispersare a aditivilor și materialelor de umplutură. |

| Randament și ieșire | În general, rate de randament și de ieșire mai mici. | Randament și producție mai mari, potrivite pentru producția la scară largă. |

| Controlul temperaturii | Control de bază asupra temperaturii, vitezei șurubului și presiunii din butoi. | Reglare îmbunătățită a temperaturii cu zone interne de încălzire/răcire de-a lungul țevii. |

| Manipularea materialelor | Eficient pentru termoplastice, elastomeri și materiale plastice reciclate, cu o calitate constantă a produsului. | Mai potrivit pentru formulări cu vâscozitate ridicată, sensibile la căldură și complexe care necesită un control precis. |

| Flexibilitate a procesului | Mai puțin flexibil, operare și întreținere mai simple. | Flexibilitate sporită datorită designului modular al șuruburilor și parametrilor reglabili. |

| Capacitate de degazare | Capacități limitate de degazare și devolatilizare. | Degazare și devolatilizare eficiente, importante pentru controlul calității. |

| Exemple de aplicații | Folii de plastic, țevi, compounding, acoperire cu sârmă, extrudare table, procesare alimente. | Compoundarea polimerilor, procesarea alimentelor, produse farmaceutice și procesarea materialelor complexe. |

Cercetători precum Shen și colab. și Sastrohartono și colab. au demonstrat că extruderele cu șnec dublu oferă caracteristici de design mai avansate, cum ar fi un flux de forfecare mai bun și o eficiență energetică mai bună, în special pentru materiale complexe.

Capacități de amestecare și procesare

Capacitățile de amestecare și procesare diferențiază aceste două tehnologii. Extrudarea cu un singur șnec funcționează bine pentru materiale simple și omogene. Poate gestiona sarcini de amestecare de bază, dar se confruntă cu dificultăți în amestecarea avansată sau formulările care necesită un control precis. Extruderele cu șnec dublu excelează în amestecare. Șnecurile lor interconectate creează efecte puternice de forfecare și frământare. Această acțiune asigură o dispersie uniformă a aditivilor și materialelor de umplutură, ceea ce este esențial pentru produse de înaltă calitate. Operatorii pot ajusta elementele șnecului și zonele cilindrului pentru a regla fin procesul pentru diferite materiale. Drept urmare, sistemele cu șnec dublu acceptă rețete complexe și cerințe de producție exigente.

Notă: Pentru producătorii care trebuie să amestece mai mulți polimeri sau să adauge materiale de umplutură, extruderele cu șnec dublu oferă un avantaj clar în ceea ce privește performanța de amestecare.

Randament și eficiență

Randamentul și eficiența joacă un rol major în alegerea între aceste sisteme. Extrudarea cu un singur șnec oferă de obicei un randament mai mic, fiind potrivită pentru obiective de producție mai mici. Funcționează la viteze de procesare mai mici și oferă rezultate consistente pentru produsele standard. Extruderele cu două șnecuri, pe de altă parte, ating un randament mai mare și viteze de procesare mai rapide. Acestea suportă cerințe de capacitate mare și mențin calitatea produsului chiar și cu granulare complexă. Tabelul de mai jos compară indicatorii cheie:

| Metric | Extruder cu un singur șurub | Extruder cu șurub dublu |

|---|---|---|

| Randament | Randament mai mic, potrivit pentru obiective de producție reduse | Randament mai mare, potrivit pentru cerințe de capacitate mare |

| Viteză de procesare | Viteze de procesare mai mici | Viteze de procesare mai rapide |

| Calitatea produsului | Intensitate limitată de amestecare, granulare mai puțin complexă | Amestecare îmbunătățită, susține granularea complexă |

| Costuri operaționale | Costuri operaționale mai mici datorită simplității și eficienței energetice | Costuri operaționale mai mari din cauza complexității și a întreținerii |

| Flexibilitate | Operare mai puțin flexibilă, mai simplă | Flexibilitate sporită, poate gestiona formulări complexe |

| Rate de ieșire | Rate de producție în general mai mici | Rate de producție mai mari |

Extruderele cu șnec dublu își justifică adesea costurile operaționale mai mari cu productivitate sporită și capacitatea de a manipula materiale mai dificile.

Flexibilitate și versatilitate

Flexibilitatea și versatilitatea sunt esențiale pentru producția modernă. Extrudarea cu un singur șnec oferă performanțe fiabile pentru produse și materiale standard. Cu toate acestea, oferă flexibilitate limitată la comutarea între diferite formulări sau tipuri de produse. Extruderele cu șnec dublu ies în evidență în acest domeniu. La târgul comercial K 2016, liniile avansate cu șnec dublu au demonstrat schimbări rapide între materiale, culori și grosimi. Unele sisteme au schimbat formatele în câteva minute, nu în ore. Aceste extrudere au procesat filme multistrat cu până la 11 straturi, manipulând materiale precum EVOH, nailon și diverse clase de polietilenă. Datele de producție au arătat...Reducere cu 45,8% a deșeurilor materialeși economii de energie de aproape 29% după trecerea la sisteme flexibile cu șnec dublu. Perioada de rentabilitate a investiției s-a scurtat, de asemenea, cu peste 26%. Aceste îmbunătățiri evidențiază avantajele operaționale ale extruderelor cu șnec dublu în medii complexe, cu materiale multiple.

Considerații privind costul și întreținerea

Costul și întreținerea influențează decizia finală pentru mulți producători. Sistemele de extrudare cu un singur șnec costă mai puțin la achiziționare și la operare. Designul lor simplu înseamnă mai puține piese de întreținut și un consum redus de energie. Întreținerea de rutină este simplă, iar timpul de nefuncționare rămâne minim. Extruderele cu două șnecuri necesită o investiție inițială mai mare. Structura lor complexă și caracteristicile avansate duc la nevoi sporite de întreținere și la un consum mai mare de energie. Cu toate acestea, pentru companiile care produc produse complexe sau cu valoare ridicată, beneficiile flexibilității, randamentului și calității depășesc adesea costurile suplimentare. Alegerea sistemului potrivit depinde de echilibrarea acestor factori cu obiectivele de producție și buget.

Alegerea extruderului potrivit nevoilor dumneavoastră

Potrivit pentru materiale

Alegerea extruderului potrivit începe cu înțelegerea compatibilității materialelor. Componentele cheie ale mașinii, cum ar fiviteza șurubului, diametrul și raportul lungime-diametruafectează modul în care extruderul procesează diferite materiale. De exemplu, rapoartele L/D mai mari ajută la materiale complexe care necesită topire și amestecare completă. Designul cilindrului, inclusiv zonele de temperatură și ventilația, acceptă materiale sensibile sau reciclate. Orientările din industrie recomandă adaptarea extruderului la temperatura de procesare, vâscozitatea și debitul materialului. Extrudarea cu un singur șnec funcționează bine pentru procesarea în masă a termoplasticelor, în timp ce extruderele cu două șnecuri gestionează formulări complexe în industria alimentară, farmaceutică și a polimerilor.

Scara și producția

Scara de producție și cerințele de randament joacă un rol major în selecția extruderului. Ratele de randament mai mari pot crește consumul de energie și nevoile de întreținere. Configurațiile modulare ale șnecurilor permit o scalabilitate și o performanță mai bune. Studiile arată cădebitul și nivelul de umplere au impact asupra calității produsului și a eficienței amestecăriiExtruderele mai mari necesită o ajustare atentă a parametrilor de funcționare pentru a menține rezultate consistente. Companiile trebuie să echilibreze obiectivele de producție cu costurile operaționale și complexitatea tehnică.

Factori de buget și cost

Considerațiile privind costurile includ atât cheltuielile inițiale, cât și pe cele curente. Tabelul de mai jos prezintă factorii cheie de cost:

| Factorul de cost | Descriere | Impactul bugetar |

|---|---|---|

| Achiziție inițială | Variază în funcție de dimensiune și tip | Investiție inițială majoră |

| Certificare | ISO 9001, CE etc. | Poate crește prețul de achiziție |

| Întreţinere | Întreținere regulată necesară | Taxe anuale continue |

| Consum de energie | Modelele eficiente economisesc costurile pe termen lung | Mai mult în avans, mai puțin lunar |

| Antrenament | Necesar pentru funcționarea corectă | 1-3% din prețul de achiziție |

Producătorii din Asia-Pacific beneficiază adesea de costuri operaționale mai mici datorită avantajelor regionale.

Recomandări bazate pe aplicații

Cândalegerea unui sistem de extrudare, companiile ar trebui să ia în considerare volumul producției, flexibilitatea furnizorilor și cerințele de calitate. Pentru produsele de bază și serii mici, extrudarea cu un singur șnec oferă simplitate și costuri mai mici. Extruderele cu șnec dublu sunt potrivite pentru produse de volum mare, complexe sau inovatoare care necesită amestecare și flexibilitate avansate. Industrii precum industria auto, alimentară și farmaceutică preferă adesea sistemele cu șnec dublu pentru versatilitatea și calitatea produselor lor. Companiile care vizează diferențierea pe piață pot trece la extrudarea cu șnec dublu pentru a obține caracteristici unice ale produsului.

- Extrudere cu șurub dubluFolosiți două șuruburi pentru o amestecare mai bună și un flux stabil al materialului.

- Acestea gestionează mai multe tipuri de materiale și oferă o productivitate mai mare.

- Extrudarea cu un singur șurub funcționează cel mai bine pentru materiale simple, cu vâscozitate redusă.

- Pentru produse complexe sau cu o eficiență mai mare, companiile ar trebui să selecteze extrudere cu șnec dublu.

FAQ

Care este principala diferență dintre extrudarea cu un singur șurub și cea cu două șuruburi?

Extrudarea cu un singur șnec folosește un șnec pentru procesarea de bază. Extrudarea cu două șnecuri folosește două șnecuri pentru o mai bună amestecare și manipulare a materialelor complexe.

Ce extruder funcționează cel mai bine pentru reciclarea materialelor plastice?

Extruderele cu șnec dublu manipulează materialele plastice reciclate mai eficient. Acestea oferă o amestecare și un control mai bun, ceea ce îmbunătățește calitatea produsului.

Cum se compară întreținerea între cele două tipuri?

Extruderele cu un singur șnec necesită mai puțină întreținere.Extruderele cu șurub dublu necesită mai multă atențiedatorită designului lor complex și a pieselor suplimentare.

Data publicării: 08 iulie 2025