Un extruder cu un singur șnec de laborator folosește un șnec rotativ pentru a topi, amesteca și modela polimerii în interiorul unui cilindru încălzit. Cercetătorii se bazează peextruder cu un singur șurub ventilat, mașină cu un singur șurubșimașină de granulat fără apăpentru a obține o amestecare optimă și o procesare sigură și eficientă. Studiile arată căviteza și temperatura șurubuluiimpact direct asupra calității și siguranței produsului.

Componentele principale ale unui extruder cu un singur șurub

Șurubul

Șurubuleste inima extruderului cu un singur șnec. Se rotește în interiorul cilindrului și deplasează polimerul înainte. Șnecul topește, amestecă și împinge materialul spre matriță. Designul șnecului, inclusiv diametrul, raportul lungime-diametru și raportul de compresie, afectează cât de bine se topește și se amestecă polimerul. Un șnec bine proiectat îmbunătățește ratele de topire și eficiența. Canelurile de pe șnec sau cilindru pot crește viteza de topire și pot ajuta la controlul procesului. Viteza șnecului modifică, de asemenea, cantitatea de amestecare și căldura generată.

Sfat: Reglarea vitezei șurubului poate ajuta la controlul temperaturii topiturii și al calității produsului.

Butoiul

Butoiulînconjoară șurubul și menține polimerul în mișcare. Cilindrul are zone de temperatură diferite. Fiecare zonă poate fi setată la o temperatură specifică pentru a ajuta la topirea uniformă a polimerului. De exemplu, prima zonă poate fi mai rece pentru a ajuta la mișcarea polimerului solid, în timp ce zonele ulterioare sunt mai fierbinți pentru a topi materialul. Controlul adecvat al temperaturii în cilindru este important pentru un flux bun și o calitate bună a produsului.Termocuplurile măsoară temperatura din interiorul cilindruluipentru a menține procesul stabil.

- Setările temperaturii butoiului depind de tipul de polimer și de designul șurubului.

- Extruderele moderne au adesea trei sau mai multe zone de temperatură.

- Secțiunea de alimentare trebuie să fie caldă, dar nu prea fierbinte, pentru a evita lipirea materialului.

Sistemul de încălzire

Sistemul de încălzire menține temperatura potrivită în cilindru. Încălzitoarele sunt plasate de-a lungul cilindrului și sunt controlate de senzori. Sistemul poate ajusta fiecare zonă pentru a se potrivi nevoilor polimerului. Un control bun al încălzitorului ajută la evitarea problemelor precum arderea materialului sau topirea neuniformă. Sistemul de încălzire funcționează împreună cu sistemul de control pentru a menține procesul sigur și eficient.

Die

Matrița modelează polimerul topit pe măsură ce acesta părăsește extruderul cu un singur șnec. Designul matriței afectează forma, suprafața și dimensiunea produsului final. O matriță bună oferă o curgere uniformă și lină și ajută la realizarea unor produse cu dimensiuni precise. Matrița trebuie să suporte temperatura și presiunea potrivite pentru a evita defectele. Modificările temperaturii sau ale curgerii matriței pot schimba calitatea produsului.

- Viteza uniformă și căderea minimă de presiune la ieșirea din matriță sunt importante pentru calitate.

- Geometria canalului matriței și echilibrul fluxului afectează precizia formei produsului.

Sistemul de control

Sistemul de control gestionează funcționarea extruderului cu un singur șnec. Acesta monitorizează temperatura, presiunea, viteza șnecului și rata de alimentare. Operatorii utilizează sistemul de control pentru a seta și ajusta parametrii procesului. Monitorizarea în timp real ajută la menținerea procesului stabil și sigur. Sistemul de control poate, de asemenea, stoca rețete pentru diferiți polimeri, facilitând repetarea rulărilor reușite.

Tipuri de extrudere cu un singur șurub pentru uz de laborator

Mediile de laborator necesită diferite tipuri de extrudere pentru a satisface nevoile specifice de cercetare. Fiecare tip oferă caracteristici și avantaje unice pentru procesarea polimerilor.

Extruder cu un singur șurub ventilat

Un extruder cu un singur șnec ventilat folosește undesign cu șurub în două etapeAcest design reduce cuplul și puterea necesare, menținând în același timp randamentul și viteza șnecului. Sistemul de ventilație elimină umezeala și gazele din topitura de polimer. Această etapă este importantă pentru procesarea materialelor plastice care absorb apa. Îndepărtarea acestor substanțe volatile previne defecte precum denivelarea și proprietățile mecanice slabe. Orificiul de ventilație funcționează adesea în vid, ceea ce ajută la degazare prin scăderea presiunii. Șnecul în două etape îmbunătățește, de asemenea, amestecarea prin comprimarea și decomprimarea plasticului. Acest proces creează o topitură mai uniformă. Operatorii trebuie să echilibreze randamentul între cele două etape pentru a evita supratensiunea sau inundarea orificiilor de ventilație. Aceste caracteristici fac ca extruderul cu un singur șnec ventilat să fie eficient și fiabil în aplicațiile de laborator.

Notă: Extruderele ventilate sunt deosebite în mediile de cercetare datorită randamentului stabil și a consumului redus de energie.

Mașină cu un singur șurub

Mașina cu un singur șnec acoperă o gamă largă de extrudere pentru topirea, amestecarea și modelarea polimerilor. Aceste mașini oferă un design simplu și o operare ușoară. Cercetătorii pot controla bine forfecarea și temperatura, ceea ce ajută la formulările de bază ale polimerilor și la sarcinile de extrudare. Mașinile cu un singur șnec funcționează bine pentru fabricarea de tuburi, folii și alte produse simple. Acestea vin în diferite dimensiuni și configurații pentru a satisface diverse nevoi de cercetare.

| Tipul extruderului | Caracteristici și avantaje cheie | Aplicații tipice și compatibilitate |

|---|---|---|

| Extrudere cu un singur șurub | Design simplu, control bun, operare ușoară | Tuburi, folii, formulări polimerice de bază |

| Extrudere cu șurub dublu | Amestecare superioară, șuruburi versatile, care se împletesc | Compounding, materiale complexe, produse farmaceutice |

| Extrudere miniaturale/micro | Scară mică, rentabil, fiabil | Cercetare și dezvoltare, prototipare, mostre limitate de materiale |

Mașină de granulat fără apă

O mașină de granulare fără apă transformă materialele plastice în granule fără a utiliza apă. Această tehnologie îmbunătățește eficiența energetică și reduce impactul asupra mediului. Procesul menține granulele uscate și curate, ceea ce aduce beneficii etapelor ulterioare de procesare. Mașinile de granulare fără apă procesează multe tipuri de rășini plastice. Acestea ajută cercetătorii să producă granule de înaltă calitate pentru testare și dezvoltare.

Procesul de extrudare a polimerilor pas cu pas

Alimentarea materialului polimeric

Procesul de extrudare începe cu alimentarea materialului polimeric brut în pâlnia de alimentare. Pâlnia asigură o distribuție uniformă și previne blocajele, ceea ce ajută la menținerea unui debit constant. Șnecul din interiorul cilindrului începe să se rotească, trăgând peletele sau pulberea de polimer înainte. Designul șnecului, inclusiv diametrul său și raportul lungime-diametru, joacă un rol cheie în eficiența cu care se mișcă materialul. Sistemul de control permite operatorilor să ajusteze viteza șnecului și rata de alimentare, ceea ce ajută la reglarea fină a procesului pentru diferiți polimeri.

- Pâlniile de alimentare sunt proiectate pentru a preveni înfundarea și a asigura o alimentare lină.

- Șurubul transportă, comprimă și începe să încălzească polimerul.

- Controlul temperaturii în butoi ajută la optimizarea procesului de topire.

Studiile inițiale au stabilit că controlul vitezei șnecului și al temperaturii afectează direct modul în care polimerul se alimentează și se topește. Extruderele moderne de laborator utilizează controale avansate pentru a menține alimentarea eficientă și stabilă.

Topire și plastifiere

Pe măsură ce polimerul se mișcă de-a lungul cilindrului, acesta intră în zone încălzite. Temperatura din fiecare zonă crește treptat, determinând înmuierea și topirea polimerului. Rotația șurubului și căldura cilindrului lucrează împreună pentru a plastifia materialul, transformându-l într-o masă topită uniformă. Senzori plasați de-a lungul cilindrului monitorizează atât temperatura, cât și presiunea pentru a se asigura că polimerul se topește în intervalul ideal de procesare.

| Parametru | Descriere |

|---|---|

| Temperatura de topire | Trebuie să rămână în intervalul de procesare al polimerului pentru cele mai bune rezultate. |

| Presiune deasupra șurubului | Indică calitatea topiturii și stabilitatea procesului. |

| Fluctuațiile de presiune | Monitorizat pentru a detecta orice probleme de topire sau curgere. |

| Fluctuațiile de temperatură | Urmărit pentru a asigura o încălzire uniformă și a evita defectele. |

| Gradul de topire | Verificat vizual sau prin testarea clarității și uniformității peliculei extrudate. |

| Indicele de performanță al șurubului | Combină acești factori pentru a evalua calitatea topiturii de la slabă (0) la excelentă (1). |

Controlul precis al temperaturii și presiunii ajută la prevenirea degradării și asigură o topire consistentă. Monitorizarea în timp real cu senzori avansați și tehnici de spectroscopie oferă date continue, permițând cercetătorilor să ajusteze setările după cum este necesar.

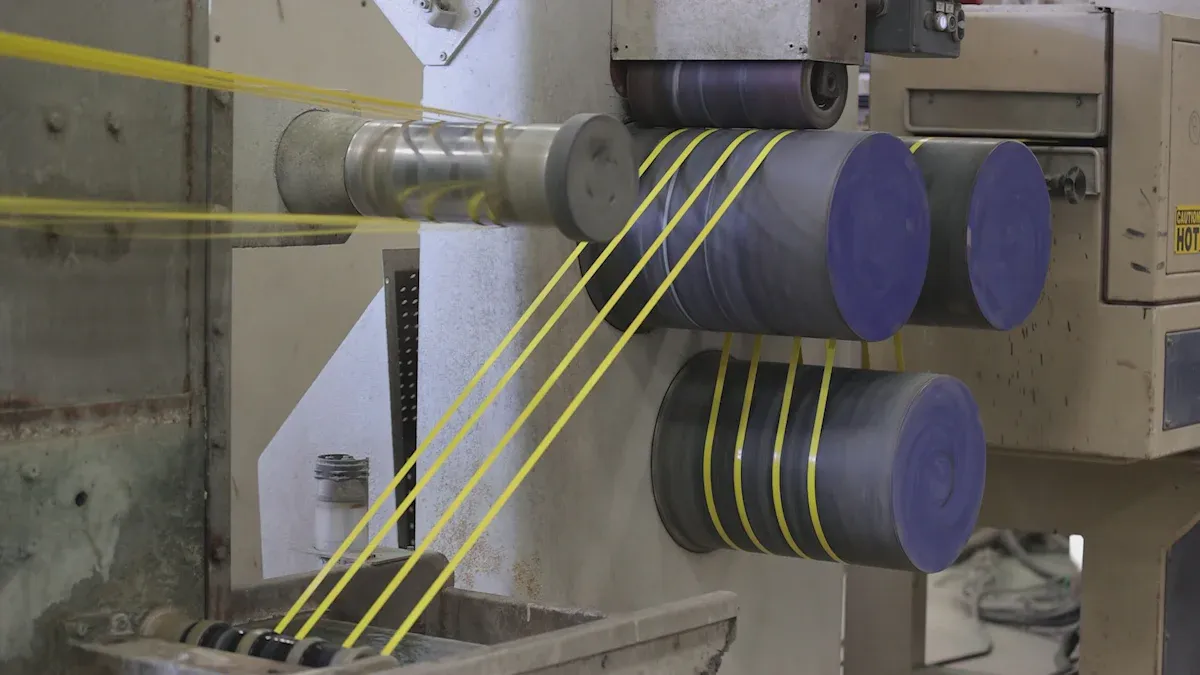

Amestecare și transport

Odată topit, polimerul trebuie amestecat bine pentru a asigura uniformitatea. Designul șurubului, inclusiv caracteristici precum secțiuni de barieră sau zone de amestecare, ajută la amestecarea materialului și la îndepărtarea oricăror fragmente solide rămase. Pe măsură ce șurubul se rotește, acesta împinge polimerul topit înainte, transportându-l spre matriță.

Cercetătorii folosesc configurații avansate cuporturi de eșantionare și detectoare opticepentru a studia cât de bine se amestecă materialul. Prin injectarea de trasoare și măsurarea modului în care acestea se răspândesc, se poate observa cum viteza și geometria șurubului afectează amestecarea. Vitezele mari ale șurubului pot lăsa uneori fragmente solide, dar designurile speciale ale șuruburilor îmbunătățesc amestecarea și previn această problemă.Senzori de presiune de-a lungul cilindruluisă măsoare cât de eficient se mișcă polimerul, ajutând operatorii să optimizeze procesul.

Modelare prin matriță

Polimerul topit ajunge la matriță, care îi dă forma dorită. Designul matriței determină dimensiunea produsului final și calitatea suprafeței. Inginerii folosesc simulări pe calculator și analiză cu elemente finite pentru a proiecta matrițe care produc forme precise și minimizează defectele. De asemenea, optimizează geometria canalului de curgere pentru a echilibra viteza și a reduce diferențele de orientare moleculară, care pot afecta dimensiunile produsului.

| Aspectul dovezilor | Descriere |

|---|---|

| Analiza cu elemente finite | Folosit pentru a studia curgerea și precizia formei în matriță. |

| Design de optimizare | Reduce erorile și îmbunătățește precizia geometrică. |

| Validare experimentală | Confirmă controlul strict al dimensiunilor produsului. |

| Simulare numerică | Prezice umflarea matriței și mișcarea interfeței pentru rezultate mai bune. |

| Controlul orientării moleculare | Echilibrează fluxul pentru a preveni întinderea neuniformă și schimbările de formă. |

Controlul precis al matriței și al echipamentului din aval asigură că produsul părăseșteExtruder cu un singur șurubcu forma și dimensiunea corecte.

Răcire și solidificare

După modelare, polimerul fierbinte iese din matriță și intră în faza de răcire. Răcirea solidifică polimerul, fixându-i forma și proprietățile finale. Viteza de răcire depinde de temperatura de extrudare, de condițiile ambientale și de viteza cu care produsul se mișcă prin zona de răcire.

| Parametru/Aspect | Observație/Rezultat |

|---|---|

| Temperatura de extrudare | Polimer extrudat la 100 °C |

| Temperatura ambiantă | Menținută la aproximativ 20 °C în timpul experimentelor |

| Temperatura maximă a ratei de răcire | Aproximativ 72 °C |

| Efectul vitezei | Vitezele mai mici încetinesc răcirea și prelungesc timpul de solidificare |

| Comportamentul ratei de răcire | Rata maximă scade pe măsură ce viteza scade; vârful se deplasează către perioade mai lungi |

| Efect multistrat | Straturile ulterioare le pot reîncălzi pe cele anterioare, îmbunătățind aderența |

Menținerea zonelor de răcire într-un interval de temperatură îngust, adesea în limita a ±2°C, ajută la asigurarea unei calități constante a produsului. Răcirea adecvată previne deformarea și asigură solidificarea uniformă a polimerului.

Aplicații ale extruderului cu șurub unic în cercetarea polimerilor

Formularea și testarea materialelor

Cercetătorii folosesc extrudere de laborator pentru a dezvolta și testa noi amestecuri de polimeri. Studiile fundamentale și brevetele descriu cumdesignul șurubuluiiar gestionarea căldurii îmbunătățește topirea și amestecarea. Aceste îmbunătățiri îi ajută pe oamenii de știință să creeze materiale noi cu proprietăți specifice. De exemplu, un extruder de capacitate redusă, construit cu materiale locale, a demonstrat performanțe puternice în producția la scară de laborator. Acesta a procesat până la 13 kg pe oră și a redus compușii nedoriți din produsul final. Aceste rezultate confirmă faptul că extruderele de laborator susțin atât inovația, cât și controlul calității în formularea materialelor.

| Parametru | Valoare/Rezultat |

|---|---|

| Randament | 13,0 kg/h |

| Viteza șurubului | 200 rpm |

| Diametrul butoiului | 40 mm |

| Raportul de expansiune | 1,82–2,98 |

| Reducerea inhibitorilor de tripsină | 61,07%–87,93% |

Optimizarea proceselor

Extruderele de laborator îi ajută pe oamenii de știință să găsească cele mai bune setări de proces pentru diferiți polimeri. Datele experimentale arată căconsumul de energie depinde de viteza șurubului și de proprietățile materialuluiPrin înregistrarea puterii motorului și ajustarea setărilor, cercetătorii pot îmbunătăți eficiența energetică și calitatea produselor. Studiile arată, de asemenea, că schimbareaviteza șurubuluiși adăugarea anumitor ingrediente poate îmbunătăți modul în care polimerii se amestecă și curg. Aceste descoperiri ajută echipele să creeze procese sigure, eficiente și repetabile atât pentru cercetare, cât și pentru producție.

Sfat: Reglarea vitezei șurubului și a temperaturii poate echilibra consumul de energie și poate îmbunătăți calitatea produsului.

Prototiparea produselor la scară mică

Extruderele de laborator facilitează crearea unor loturi mici de produse noi. Echipele pot controla temperatura, presiunea și viteza șurubului pentru rezultate fiabile. Această abordare economisește bani și accelerează dezvoltarea. Cercetătorii pot testa rapid idei noi și le pot extinde pe cele de succes. Extruderele compacte permit, de asemenea, modificări flexibile ale materialelor sau designului. Progresele în automatizare și monitorizarea în timp real îmbunătățesc și mai mult controlul procesului și reduc deșeurile.

- Control precis asupra parametrilor procesului

- Prototipare rapidă și eficientă din punct de vedere al costurilor

- Adaptare ușoară pentru diferite materiale

- Calitate și uniformitate îmbunătățite ale produsului

Sfaturi operaționale și depanare pentru extruderul cu un singur șurub

Configurarea extruderului

Configurarea corectă asigură o funcționare fiabilă și prelungește durata de viață a echipamentului. Tehnicienii respectă aceste instrucțiunipași pentru performanță optimă:

- Instalați șuruburileîn pozițiile lor inițiale și testați șuruburile noi la viteză mică înainte de funcționarea completă.

- Calibracontrolul temperaturiiinstrumentele în mod regulat pentru ajustări precise.

- Folosiți apă distilată în rezervorul de răcire pentru a preveni depunerile de calcar și verificați frecvent nivelurile apei.

- Inspectați electrovalvele și bobinele, înlocuind orice piese defecte.

- Fixați cuplajele zilnic și verificați dacă releele zonei de încălzire și electrovalvele funcționează corect.

- Curățați rezervoarele de vid și camerele de evacuare; înlocuiți inelele de etanșare uzate, după cum este necesar.

- Verificați periile motorului de curent continuu și protejați-le împotriva ruginii.

- Preîncălziți treptat în timpul pornirii și creșteți încet viteza șurubului.

- Ungeți piesele mobile și strângeți elementele de fixare în mod regulat.

- Pentru depozitare pe termen lung, aplicați vaselină antirugină și depozitați șuruburile în mod corespunzător.

Sfat: Respectarea acestor pași ajută la menținerea calității produsului și a longevității echipamentului.

Probleme comune și soluții

Operatorii pot întâmpina mai multe probleme în timpul funcționării. Tabelul de mai jos prezintă problemele și soluțiile comune:

| Categoria problemei | Probleme comune | Cauze | Simptome | Soluții |

|---|---|---|---|---|

| Defecțiune mecanică | Șurub blocat | Acumulare de material, lubrifiere slabă | Suprasarcină motor, zgomot | Curățare, lubrifiere, inspecție |

| Defecțiune electrică | Defecțiune motor | Supraîncălzire, scurtcircuit | Fără pornire, supraîncălzire | Inspectați sistemul, evitați supraîncărcarea |

| Eșecul procesului | Plastificare slabă | Viteză mică, temperatură greșită | Suprafață rugoasă, bule | Reglați viteza, temperatura, materialul |

| Măsuri preventive | Întreţinere | Lipsa curățeniei, a inspecției | N / A | Programați curățenia, inspecțiile |

Inspecția și întreținerea regulată previn majoritatea problemelor. Operatorii trebuie să urmeze instrucțiunile din manual atunci când ajustează matrița de extrudare pentru a evita defecțiunile.

Considerații de siguranță

Funcționarea extruderului de laborator implică mai multe pericole. Măsurile de siguranță includ:

- Purtarea echipamentului individual de protecție, cum ar fi încălțăminte de siguranță și ochelari de protecție.

- Evitarea hainelor largi în apropierea pieselor în mișcare.

- Împământarea tuturor echipamentelor electrice de către personal calificat.

- Menținerea podelelor uscate și utilizarea platformelor sau a scurgerilor pentru a preveni alunecările.

- Instalarea de apărătorii pe piesele mobile pentru protejarea mâinilor.

- Folosirea firelor de început pentru înfilare în loc de alimentare manuală.

Notă: Disciplina strictă în materie de siguranță reduce riscul de arsuri, șocuri electrice și leziuni mecanice.

Extruderele de laborator susțin procesarea sigură și eficientă a polimerilor princontrol precis al temperaturii, presiunii și vitezei șurubuluiCercetătorii beneficiază de producția în loturi mici, reducerea deșeurilor și prototiparea rapidă. Designul modular permite schimbări rapide și personalizare. Practica consecventă și atenția la detalii ajută la obținerea unor rezultate fiabile și încurajează inovația în cercetarea polimerilor.

FAQ

Ce polimeri poate procesa un extruder cu șnec unic de laborator?

A extruder cu un singur șurub de laboratorpoate procesa majoritatea materialelor termoplastice, inclusiv polietilenă, polipropilenă, polistiren și PVC. Cercetătorii selectează adesea materialele pe baza cerințelor proiectului.

Cum îmbunătățește ventilația calitatea polimerilor?

Ventilația elimină umezealași gaze provenite de la topitura polimerului. Această etapă previne defectele, cum ar fi bulele sau punctele slabe, și îmbunătățește proprietățile mecanice ale produsului final.

Cum controlează operatorii temperatura de extrudare?

Operatorii setează și monitorizează temperaturile butoaielor folosind sistemul de control. Senzorii oferă feedback în timp real, permițând ajustări precise pentru topirea și modelarea consistentă a polimerilor.

Data publicării: 01 iulie 2025