Un cilindru cu șnec dublu paralel oferă performanțe constante în medii industriale. Inginerii evaluează calitatea folosind parametri precumviteza șurubului, timpul de staționare, valorile cuplului și configurația șurubuluiCel/Cea/Cei/CeleButoi cu șurub dublu din plastic, Butoaie cu șuruburi pentru extruder conic cu șurub dublușișurub dublu paralel și cilindruSistemele trebuie să îndeplinească standarde înalte pentru a asigura durabilitatea și adaptabilitatea.

| Metric | Descriere |

|---|---|

| Viteza șurubului | Afectează debitul de material și cuplul. |

| Timp de ședere | Influențează expunerea termică și riscul de degradare a materialelor. |

| Valori ale cuplului | Se referă la sarcina materialului și la stresul mecanic. |

| Configurația șuruburilor | Optimizat pentru tipul de material pentru a îmbunătăți amestecarea și eficiența. |

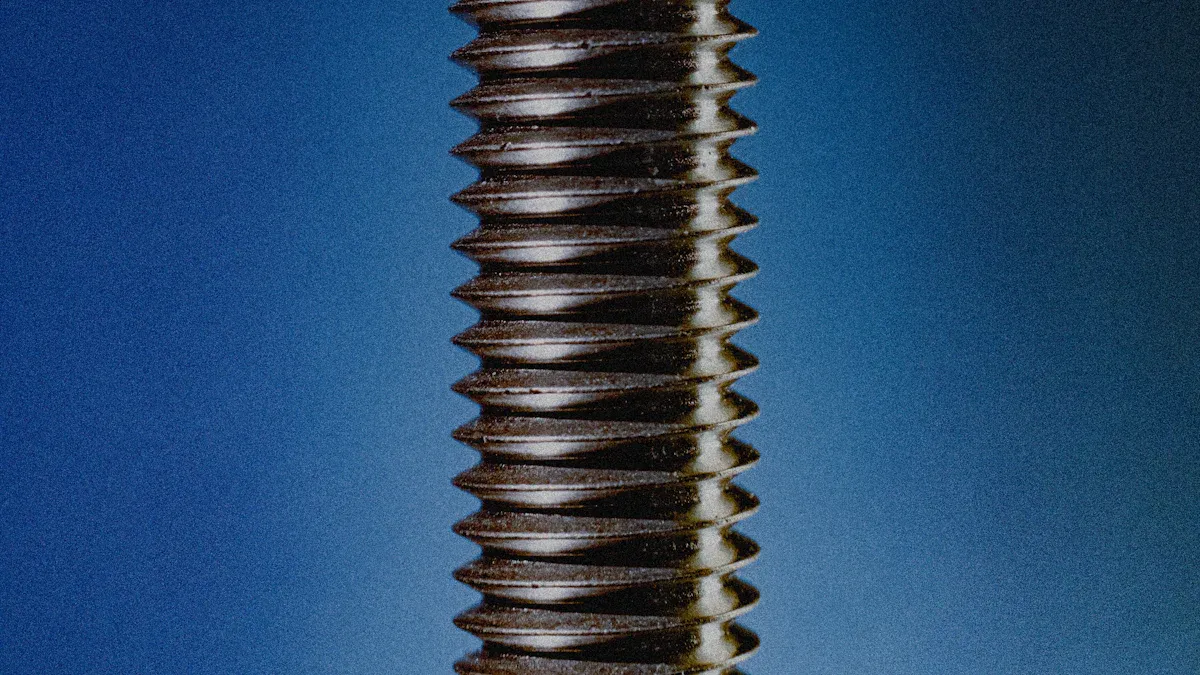

Calitatea materialului în cilindrul cu șurub dublu paralel

Aliaje de înaltă calitate pentru rezistență

Producătorii selecteazăaliaje de înaltă calitatepentru a asigura că țeava cu șurub dublu paralel rezistă la medii industriale solicitante. Alegerea aliajului influențează direct rezistența și durabilitatea țevii. Inginerii folosesc adesea materiale precum38CrMoAlA, 42CrMo și 9Cr18MoVAceste aliaje oferă o bază solidă pentru țeavă și șurub, sporind rezistența la uzură și solicitări mecanice.

| Tip de aliaj | Descriere |

|---|---|

| 38CrMoAlA | Material de bază pentru șurub, îmbunătățit cu aliaj bimetalic pentru longevitate |

| 42CrMo | Oțel aliat de înaltă calitate utilizat în butoaie |

| 9Cr18MoV | Un alt aliaj de înaltă calitate pentru durabilitate |

Diferite combinații de aliaje oferă avantaje unice. De exemplu, oțelul 45 cu bucșă de tip C oferă o rezistență la uzură rentabilă. Oțelul nitrurat 38CrMoAla oferă duritate ridicată și rezistență la coroziune. Aliajul HaC excelează în medii cu fluoroplastice, în timp ce oțelul inoxidabil 316L este potrivit pentru aplicațiile din industria alimentară.

| Tip de aliaj | Proprietăți cheie |

|---|---|

| Bucșă de căptușeală tip C din oțel 45 | Căptușeli din aliaj rezistente la uzură și eficiente din punct de vedere al costurilor |

| 45 Oțel + α101 | Duritate ridicată (HRC 60-64), rezistență la uzură, potrivită pentru fibra de sticlă |

| Oțel nitrurat 38CrMoAla | Duritate ridicată, rezistență la coroziune, structură durabilă |

| Aliaj HaC | Rezistență superioară la coroziune, ideală pentru fluoroplastice |

| Oțel inoxidabil 316L | Rezistență excelentă la coroziune și rugină, potrivită pentru industria alimentară |

| Căptușeală Cr26, Cr12MoV | Aliaj de pulbere cu conținut ultra-înalt de crom, rezistență excepțională la uzură |

| Căptușeală din aliaj pe bază de nichel pulbere | Rezistență combinată la uzură și coroziune, potrivită pentru medii cu solicitări ridicate |

| Căptușeală pentru metalurgie pulberică importată | Performanță superioară în condiții corozive și de uzură intensă |

Impactul asupra duratei de viață și a randamentului

Calitatea materialelor joacă un rol vital îndurata de viațăal unui cilindru cu șurub dublu paralel. Aliajele de înaltă calitate rezistă la abraziune și coroziune, ceea ce prelungește durata de viață operațională. Designul șuruburilor interconectate generează forțe puternice de forfecare, amestecând complet materialele. Acest proces asigură o amestecare uniformă și previne degradarea termică a polimerilor sensibili. Controlul constant al temperaturii în întregul cilindru menține calitatea produsului.

Sfat: Incorporarea zonelor de ventilație sau de vid în extruderele cu șnec dublu ajută la eliminarea substanțelor volatile sau a aerului din material. Această caracteristică îmbunătățește consecvența și fiabilitatea rezultatului final.

O țeavă cu șurub dublu paralel, cu o calitate superioară a materialelor, oferă performanțe stabile și produse de înaltă calitate. Producătorii obțin rezultate fiabile prin menținerea unor standarde stricte în selecția aliajelor și construcția țevii.

Inginerie de precizie a cilindrului cu șurub dublu paralel

Toleranțe stricte și precizie

Ingineria de precizie pune bazelepentru performanțe fiabile într-un cilindru cu șnec dublu paralel. Producătorii utilizează echipamente CNC avansate și un control strict al calității pentru a obține toleranțe strânse. Aceste toleranțe asigură că fiecare componentă se potrivește perfect și funcționează fără probleme. Tabelul următor prezintăstandarde industriale tipice pentru toleranțe de fabricație:

| Componentă | Toleranţă |

|---|---|

| Diametrul exterior al șurubului | +/- 0,001 inci pe inch de diametru |

| Autorizație de zbor | 0,004 până la 0,006 inci pe inch de diametru |

| Lungimea șurubului | +/- 1/32 dintr-un inch |

| Diametrul intern al butoiului | +/- 0,001 inci pe inch de diametru |

| Rectilătatea butoiului | +/- 0,001 inci pe inch de lungime |

| Concentricitatea butoiului | +/- 0,001 inci |

Prelucrarea precisă ajută la prevenirea scurgerilor, reduce vibrațiile și menține o presiune constantă. Acești factori contribuie la o funcționare stabilă și la o durată de viață mai lungă a echipamentelor.

Calitate constantă a produsului

Ingineria de precizie duce la o calitate constantă a produsului. Extruderele cu șurub dublu oferărezultate superioare pentru produse cu cerințe stricte de calitateAcestea amestecă și degazează materialele eficient, ceea ce reduce defectele și îmbunătățește producția. Următoarele puncte evidențiază modul în care toleranțele strânse îmbunătățesc calitatea produsului:

- Capacitățile îmbunătățite de amestecare și degazare duc la mai puține defecte.

- Distribuția uniformă a polimerilor, aditivilor, materialelor de umplutură și coloranților asigură proprietăți uniforme în toate loturile.

Eficiența operațională beneficiază și de ingineria de precizie. Tabelul de mai jos prezintă aspectele cheie și contribuțiile acestora:

| Aspect | Contribuția la eficiență |

|---|---|

| Randament ridicat | Crește productivitatea printr-o mai bună transportare și topire a materialelor |

| Control precis | Permite reglarea fină pentru rezultate consistente și de înaltă calitate |

| Transfer de căldură îmbunătățit | Facilitează controlul precis al temperaturii pentru proprietățile dorite ale materialului |

| Configurație optimă | Adaptează sistemele de extrudare la nevoile specifice de procesare, îmbunătățind performanța |

Ingineria de precizie într-un cilindru cu șnec dublu paralel asigură că fiecare lot îndeplinește standarde înalte, ajutând producătorii să livreze produse fiabile.

Rezistența la uzură în cilindrul cu șurub dublu paralel

Protecție împotriva abraziunii

Producătorii proiectează țevi care să reziste la abraziunea cauzată de materiale dure. Aceștia folosesc tratamente avansate de suprafață pentru a întări țeava și șurubul. Aceste tratamente ajută la protejarea împotriva frecării constante și a contactului cu polimeri sau aditivi abrazivi. Tabelul următor prezintă tratamente de suprafață comune care îmbunătățesc rezistența la uzură:

| Tipul de tratament | Descriere | Sursă |

|---|---|---|

| Pulbere de aliaj pe bază de nichel | Sudat prin pulverizare pentru a îmbunătăți rezistența la uzură și a prelungi durata de viață. | Șurub Lesun |

| Pulbere de aliaj de carbură de tungsten | Îmbunătățește semnificativ rezistența la uzură. | Șurub Lesun |

| Nitrurare de suprafață | Crește duritatea suprafeței pentru a îmbunătăți rezistența la uzură. | Șurub Lesun |

Aceste tratamente creează un strat exterior rezistent. Țeava poate suporta sarcini mari și compuși abrazivi fără a pierde din performanță. Inginerii selectează tratamentul potrivit în funcție de materialul de prelucrare și de cerințele de producție.

Notă: Nitrurarea suprafeței crește duritatea, ceea ce ajută țeava să reziste zgârieturilor și uzurii în timpul ciclurilor lungi de producție.

Durată de viață operațională prelungită

Rezistența la uzură joacă un rol cheie în prelungirea duratei de viață a unui cilindru cu șurub dublu paralel. Atunci când cilindrul rezistă la abraziune, acesta își menține forma și funcția în timp. Această durabilitate reduce necesitatea întreținerii și înlocuirii frecvente. În producția de volum mare, o rezistență puternică la uzură înseamnă mai puține ajustări ale parametrilor de funcționare. Cilindrul continuă să ofere o calitate constantă și o eficiență energetică constantă.

Operatorii monitorizează nivelurile de uzurăpentru a planifica întreținerea înainte de apariția problemelor. Recunoașterea momentului în care ajustările nu mai îmbunătățesc producția ajută la programarea la timp a înlocuirilor sau reconstrucțiilor. Această abordare menține producția în funcțiune fără probleme și minimizează timpul de nefuncționare.

Un cilindru cu o rezistență excelentă la uzură susține o fabricație fiabilă și reduce costurile pe termen lung. Companiile beneficiază de o producție stabilă și mai puține întreruperi.

Rezistența la coroziune pentru cilindrul cu șurub dublu paralel

Manipularea compușilor agresivi

Producătorii proiectează sisteme cu cilindru cu șnec dublu paralel pentru a procesa o gamă largă de materiale, inclusiv cele cu proprietăți chimice agresive. Unele materiale plastice și aditivi conțin agenți corozivi care pot deteriora suprafețele interioare ale cilindrului. Pentru a se proteja împotriva acestor amenințări, inginerii aplică acoperiri specializate care rezistă atacurilor chimice și uzurii. Tabelul următor prezintă acoperirile rezistente la coroziune comune și cele mai bune cazuri de utilizare ale acestora:

| Tipul de acoperire | Proprietăți cheie | Cel mai bun caz de utilizare |

|---|---|---|

| Nitrură de crom (CrN) | Rezistență excelentă la coroziune și protecție împotriva uzurii; ideal pentru materiale corozive precum PVC-ul. | Prelucrarea materialelor corozive |

| Nitrură de titan (TiN) | Duritate ridicată și rezistență superioară la uzură; reduce frecarea. | Operațiuni standard de prelucrare a plasticului |

| Nitrură de titan și aluminiu (TiAlN) | Stabilitate la temperatură ridicată; potrivit pentru aplicații de mare viteză sau temperatură ridicată. | Producția de fibre sau materiale ignifuge |

Aceste acoperiri ajută țeava să reziste la medii dure și să își mențină performanța. Operatorii selectează acoperirea potrivită în funcție de tipul de compus și de cerințele procesului de producție.

Cerințe de întreținere mai mici

Rezistența la coroziune joacă un rol cheieîn reducerea nevoilor de întreținere. Atunci când cilindrul rezistă uzurii chimice, acesta durează mai mult și necesită mai puține reparații. Coroziunea cauzată de materialele auxiliare poate afecta direct peretele interior al cilindrului, ducând la o durată de viață redusă a cilindrului. Utilizarea unor materiale mai rezistente la uzură și coroziune prelungește durata de viață a componentelor extruderului și reduce frecvența întreținerii.

- Materialele cu rezistență sporită la coroziune duc la o durată de viață mai lungă.

- Durata de viață mai lungă duce la intervale de întreținere extinse.

- Materialele care nu sunt rezistente la coroziune cresc frecvența inspecțiilor și înlocuirilor.

Operatorii beneficiază de mai puține întreruperi și costuri mai mici. Aceștia petrec mai puțin timp cu inspecții și înlocuiri, ceea ce menține producția în funcțiune fără probleme. Alegerea unor butoaie rezistente la coroziune susține o fabricație eficientă și o producție fiabilă.

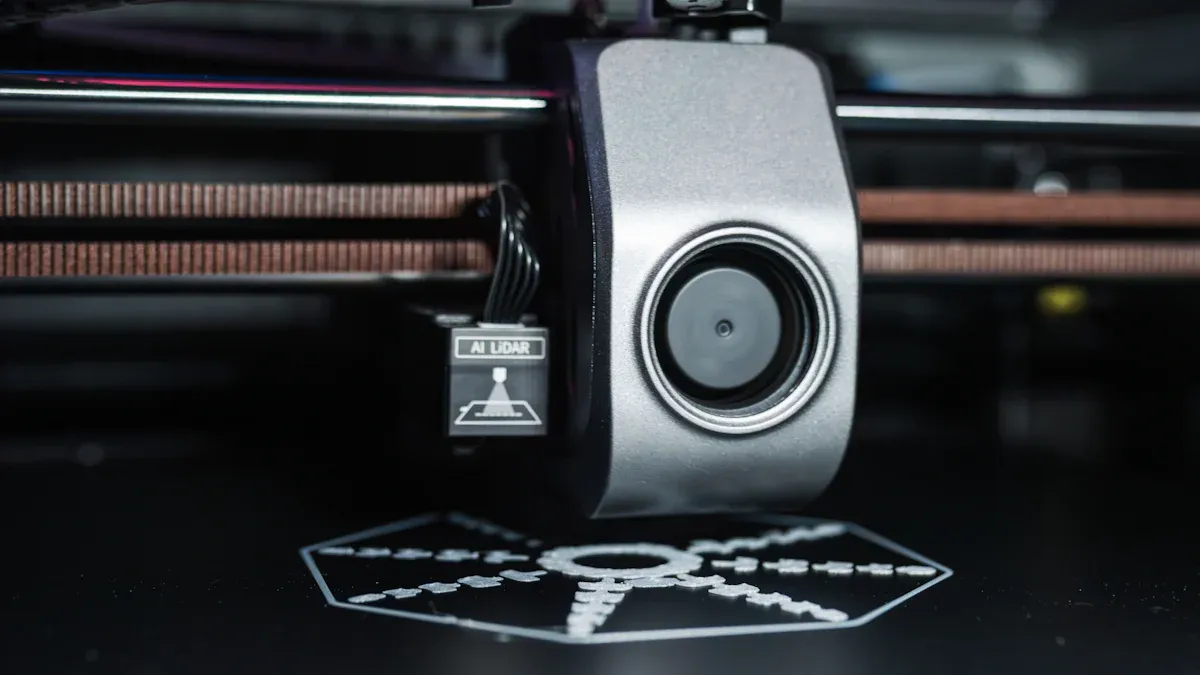

Sistem de răcire a butoiului în butoi cu șurub dublu paralel

Reglare eficientă a temperaturii

Inginerii proiectează sistemul de răcire a butoiului pentru a menține un control precis al temperaturii în timpul funcționării. Sistemul utilizează atât elemente de încălzire, cât și elemente de răcire pentru a obține rezultate optime. Încălzitoarele electrice și mantalele de apă sunt componente comune încorporate în butoi. Operatorii pot regla temperatura în diferite zone de-a lungul butoiului pentru a se potrivi cerințelor fiecărui material plastic. Această flexibilitate permite topirea și amestecarea consecventă.

- Sistem de control al temperaturiioferă o reglare precisă.

- Încălzitoarele electrice și jachetele de apă funcționează împreună pentru o încălzire și răcire echilibrate.

- Zonele multiple permit ajustări personalizate ale temperaturii pentru diverse materiale.

O temperatură bine reglată asigură că polimerii nu se degradează sau nu ard. Gestionarea constantă a temperaturii duce la o calitate mai bună a produsului și la un randament stabil.

Prevenirea supraîncălzirii și a deformării

Funcționarea continuă poate cauza supraîncălzirea și deformarea țevilor. Producătorii abordează această provocare utilizând țevi modulare cu încălzitoare interne pentru cartușe și alezaje de răcire. Aceste alezaje de răcire sunt situate aproape de căptușeală, maximizând efectul de răcire. Țeava cu șurub dublu paralel are adesea trei până la cinci zone de răcire a țevii, care ajută la menținerea unor temperaturi constante în timpul producției.

- Butoaiele modulare îmbunătățesc eficiența răcirii.

- Orificiile interne de răcire previn supraîncălzirea în operațiunile de mare viteză.

- Mai multe zone de răcire asigură un control eficient al temperaturii.

- Puterea de răcire a șurubului de 3kw menține performanțe constante.

- Duritatea cilindrului HRC58-62 rezistă la uzură și deformare sub presiune.

Răcirea eficientă protejează țeava de deteriorare și îi prelungește durata de viață. Operatorii beneficiază de performanțe fiabile și nevoi reduse de întreținere.

Proiectarea șuruburilor în cilindru cu șurub dublu paralel

Geometrie optimizată pentru amestecare și dispersie

Inginerii se concentrează pe geometria șuruburilor pentru a obțineamestecare și dispersie superioareForma canalului șurubului influențează modul în care materialele se mișcă și se amestecă în interiorul cilindrului. Designul în formă de opt se remarcă ca fiind cea mai eficientă geometrie. Acest designreduce timpul de producție cu peste 40%în comparație cu alte forme. De asemenea, menține o calitate ridicată a amestecării, ceea ce îl face o alegere preferată în multe industrii.

| Geometria butoiului | Eficacitate în transportul de materiale | Calitatea amestecării | Note |

|---|---|---|---|

| Design în formă de opt | Cel mai eficient, reduce timpul de producție cu peste 40% | Similar cu alții | Design acceptat în industrie pentru performanță optimă. |

| Laturi rotunjite cu centru plat | cu 22% mai puțin eficient decât figura în opt | Similar cu alții | Forță netă mai mică care acționează asupra particulelor, dar transport mai slab. |

O geometrie a șnecului bine optimizată asigură amestecarea uniformă a polimerilor, materialelor de umplutură și aditivilor. Acest lucru duce la o calitate constantă a produsului și la mai puține defecte.

Adaptabilitate la diverse procese

Adaptabilitatea designului șuruburilor permite producătorilor să proceseze o gamă largă de materiale. Inginerii pot adapta amestecarea, ratele de forfecare și timpii de staționare pentru fiecare aplicație. Această flexibilitate este esențială pentru producerea de materiale plastice umplute sau armate, profile și țevi.

- Designul susține o stabilitate ridicată și o distribuție uniformă a forfecării, ceea ce este crucial pentru producția continuă.

- Extruderele cu două șnecuri paralele oferă o durată lungă de procesare, ideale pentru amestecare extinsă sau devolatilizare.

- Diametrul constant de-a lungul șurubului permite un control precis asupra proprietăților materialului și a calității produsului.

Un cilindru cu șnec dublu paralel, cu un design adaptabil al șnecului, satisface nevoile diverselor procese de fabricație. Operatorii pot obține rezultate fiabile, indiferent dacă produc produse standard sau compuși specializați.

Opțiuni de personalizare pentru cilindrul cu șurub dublu paralel

Soluții personalizate pentru aplicații specifice

Producătorii oferă o gamă largă deopțiuni de personalizarepentru a satisface cerințele diferitelor industrii. Inginerii proiectează sisteme modulare de butoaie folosind secțiuni interschimbabile. Această abordare le permite să configureze butoiul pentru procese specifice. Alimentatoarele laterale permit adăugarea de materiale în puncte precise, îmbunătățind flexibilitatea. Orificiile de ventilație ajută la eliminarea gazelor sau a umidității, ceea ce protejează calitatea produsului. Orificiile de injecție a lichidelor permit adăugarea de lichide în timpul procesării. Designul modular al șnecurilor utilizează elemente individuale pentru funcții precum transportul și amestecarea. Aceste caracteristici susțin versatilitatea și controlul procesului.

| Opțiune de personalizare | Descriere |

|---|---|

| Design modular al butoiului | Secțiuni interschimbabile pentru configurații personalizate |

| Alimentatoare laterale | Adăugați materiale în puncte specifice pentru o procesare îmbunătățită |

| Orificii de ventilație | Îndepărtați gazele sau umezeala în timpul procesării |

| Porturi de injecție a lichidelor | Adăugați lichide în diferite etape |

| Design modular cu șuruburi | Elemente individuale pentru transport și amestecare |

| Versatilitate | Prelucrează o gamă largă de materiale în diverse industrii |

| Controlul proceselor | Control precis al parametrilor pentru o calitate constantă |

| Eficienţă | Randament ridicat și procesare eficientă |

Flexibilitate pentru nevoi unice de producție

Personalizarea oferă flexibilitate producătorilor cu cerințe unice de producție. Inginerii ajustează pasul șnecului, adâncimea de tragere și elementele de amestecare pentru a se potrivi nevoilor specifice de procesare. Structura cu șnec dublu îmbunătățește uniformitatea amestecării și scurtează ciclurile de producție. Companiile beneficiază de un randament mai mare în comparație cu sistemele cu un singur șnec. Aceste avantaje permit producătorilor să crească producția într-un timp mai scurt și să mențină o calitate constantă.

- Geometria reglabilă a șurubului îndeplinește diverse cerințe de procesare.

- Uniformitatea îmbunătățită a amestecării susține o producție fiabilă.

- Un randament mai mare crește eficiența producției.

Un cilindru cu șnec dublu paralel, cu caracteristici personalizate, ajută producătorii să se adapteze la cerințele în schimbare ale pieței și la aplicațiile specializate.

Accesibilitatea la întreținere a cilindrului cu șurub dublu paralel

Curățare și inspecție ușoară

Curățare și inspecție de rutinămenține echipamentele în stare de funcționare fără probleme. Inginerii proiectează butoaie moderne cu orificii ușor accesibile și secțiuni modulare. Aceste caracteristici permit operatorilor să ajungă rapid la suprafețele interne. Capacele detașabile și ferestrele de inspecție îi ajută pe lucrători să verifice reziduurile sau uzura fără a dezasambla întregul sistem. Punctele de acces clare facilitează, de asemenea, îndepărtarea acumulărilor și previn contaminarea.

Operatorii folosesc adesea perii și agenți de curățare specializați pentru o întreținere temeinică. Verificările vizuale identifică semnele timpurii de uzură sau deteriorare. Inspecțiile rapide reduc riscul de defecțiuni neașteptate. Un cilindru curat asigură o calitate constantă a produsului și prelungește durata de viață a utilajelor.

Sfat: Programați inspecții regulate pentru a identifica problemele minore înainte ca acestea să devină majore.

Minimizarea timpilor de nefuncționare

Facilitățile se bazează peplanuri stricte de întreținerepentru a menține liniile de producție în mișcare. Un program de întreținere bine organizat include curățarea, lubrifierea și înlocuirea la timp a pieselor uzate. Acești pași ajută la menținerea performanței optime și la reducerea șanselor de defecțiuni bruște.

- Stabiliți un program de întreținere preventivă.

- Efectuați curățarea și lubrifierea regulată.

- Înlocuiți piesele uzate înainte de a se produce o defecțiune.

O abordare proactivă menține cilindrul cu șnec dublu paralel în funcțiune eficientă. Mai puține perioade de nefuncționare înseamnă o productivitate mai mare și costuri de reparații mai mici. Echipele care respectă o rutină riguroasă de întreținere se confruntă cu mai puține întreruperi și un randament mai fiabil.

Compatibilitate cu materialele de procesare în butoi cu șnec dublu paralel

Versatilitate în polimeri și aditivi

Producătorii proiectează butoaie moderne pentru a gestiona o gamă largă de polimeri și aditivi. Aceștia utilizează elemente modulare cu șurub și sisteme avansate de control al temperaturii. Aceste caracteristici permit operatorilor să schimbe rapid materialele.Butoaiele mai vechi se confruntă adesea cu dificultăți în utilizarea polimerilor sau aditivilor noiPot apărea o amestecare deficitară și o topire neuniformă. Incompatibilitatea duce uneori la blocarea mașinilor, ceea ce afectează calitatea produsului. Sistemele mai noi permit schimbarea ușoară a materialelor și mențin standarde ridicate de producție.

- Elementele modulare cu șuruburi îmbunătățesc adaptabilitatea.

- Controlul avansat al temperaturii ajută la procesarea diferitelor materiale.

- Schimbarea rapidă a materialelor reduce timpul de nefuncționare.

- Amestecarea fiabilă previne blocajele și defectele.

Operatorii beneficiază de o flexibilitate sporită. Aceștia pot produce diverse produse fără a schimba echipamentele.

Asigurarea unei calități constante a rezultatelor

Compatibilitatea cu materialele de procesare joacă un rol cheie în calitatea rezultatului. Atunci când materialele se amestecă uniform, produsul final îndeplinește standarde stricte. Materialele incompatibile se pot separa în timpul amestecării. Acest lucruSepararea fazelor poate reduce efectul general de amestecare și poate reduce calitatea rezultatuluiControlul constant al temperaturii și designul șnecului ajută la prevenirea acestor probleme. Producătorii monitorizează procesul pentru a asigura o amestecare uniformă.

Notă: Distribuția uniformă a polimerilor și aditivilor duce la proprietăți stabile ale produsului și la mai puține defecte.

Un cilindru cu șnec dublu paralel care suportă diverse materiale oferă rezultate fiabile. Companiile obțin o calitate constantă și îndeplinesc cerințele clienților.

Suport producător pentru cilindri cu șurub dublu paralel

Asistență tehnică și instruire

Producătorii oferă o gamă deservicii de asistențăpentru a ajuta clienții să obțină cele mai bune rezultate cu echipamentele lor. Aceștia oferăproiectare și asistență pentru proiecte, instruire personalizată și servicii continue. Membrii personalului primesc instruire pentru a îndeplini obiectivele de procesare și a îmbunătăți eficiența. Inginerii de proces evaluează echipamentele existente și dezvoltă soluții de extrudare pentru nevoi specifice. Companiile beneficiază, de asemenea, de expertiză în cercetare și dezvoltare de produse, care ajută la optimizarea proceselor de extrudare, gătire și uscare.

| Tipul serviciului | Descriere |

|---|---|

| Proiectare și asistență pentru proiecte (CPS) | Acoperă întreaga gamă de proiecte bazate pe extrudare. |

| Programul WEnger CARE | Servicii, evaluări și programe de instruire personalizabile. |

| Antrenament personalizat | Sprijin educațional continuu pentru personal. |

| Cercetare și Dezvoltare de Produse | Cunoștințe vaste în domeniul extrudării, gătirii și uscării. |

| Service și asistență | Opțiuni complete pentru întreținerea și depanarea echipamentelor. |

Asistența tehnică și instruirea asigură că operatorii înțeleg cum să utilizeze eficient cilindrul cu șnec dublu paralel. Aceste servicii ajută la menținerea unei calități ridicate a producției și la reducerea riscului de erori.

Garanție și service post-vânzare

Termenii de garanție și service-ul post-vânzare joacă un rol vital în costul total de proprietate.Suport tehnic fiabilajută la reducerea timpilor de nefuncționare și menține producția în funcțiune fără probleme. Producătorii oferă piese de schimb pentru a reduce costurile operaționale și a preveni întârzierile lungi. Instruirea operatorilor îmbunătățește fiabilitatea și eficiența echipamentelor. Acoperirea garanției influențează cheltuielile de întreținere pe termen lung și performanța generală a echipamentelor.

- Asistența tehnică fiabilă reduce timpul de nefuncționare.

- Disponibilitatea pieselor de schimb reduce costurile operaționale.

- Instruirea operatorilor sporește fiabilitatea și eficiența.

- Termenii de garanție afectează costurile de întreținere și fiabilitatea echipamentelor.

Sprijinul puternic al producătorului oferă companiilor încredere în investiția lor. Acestea se pot baza pe ajutor de specialitate și soluții rapide atunci când apar provocări.

Evaluarea tuturor celor 10 factori îi ajută pe cumpărători să aleagă o țeavă cu șurub dublu paralel care oferă o valoare de durată.Tabelul de mai jos arată cum fiecare factor influențează performanța:

| Factor | Descriere |

|---|---|

| Selecția materialelor | Forjat din oțel aliat puternic pentru durabilitate |

| Tratament de suprafață | Gaură interioară nitrurată pentru duritate ridicată |

| Precizia de prelucrare | Respectă standardele stricte de nivel H8 |

| Practici de întreținere | Călit și revenit pentru fiabilitate |

Eficiența se îmbunătățește printr-o mai bună gestionare termică, economii de energie și întreținere avansată. Experții din industrie îi îndrumă pe cumpărători oferind asistență tehnică, opțiuni personalizate și servicii post-vânzare.

FAQ

Ce industrii utilizează butoaie cu șurub dublu paralel?

Producătorii din industria materialelor plastice, cauciucului, fibrelor chimice și a procesării alimentelor utilizeazăButoaie cu șurub dublu paralelpentru sarcini de amestecare, compoundare și extrudare.

Cât de des ar trebui operatorii să efectueze întreținerea unui cilindru cu șurub dublu?

Operatorii ar trebui să inspecteze și să curețe butoiul după fiecare ciclu de producție. Întreținerea regulată asigură o performanță stabilă și prelungește durata de viață a echipamentului.

Poate un cilindru cu șurub dublu paralel să manipuleze diferite tipuri de polimeri?

Da. Inginerii proiectează aceste butoaie pentru versatilitate. Acestea procesează o gamă largă de polimeri și aditivi cu o calitate și o eficiență constante.

Data publicării: 01 septembrie 2025